МИНИСТЕРСТВО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

СИБИРСКИЙ

ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ

имени

академика М.Ф. Решетнева

Кафедра технической физики

Лабораторная

работа №5

МОДЕЛИРОВАНИЕ НА ПЭВМ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ФОРМИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МИКРОСТРУКТУР

МЕТОДАМИ ПЛАНАРНОЙ ТЕХНОЛОГИИ

Методические указания к выполнению лабораторной работы по курсу «Твердотельная электроника»

Составитель:

Паршин А.С.

Красноярск 2003

ОГЛАВЛЕНИЕ

Полупроводниковая пластина (подложка)

Лабораторная работа №5. Моделирование на ПЭВМ технологического процесса формирования полупроводниковых микроструктур методами планарной технологии

Цель работы: ознакомиться с основными технологическими процессами, применяемыми для получения полупроводниковых микроструктур.

Принципы планарной технологии

Технологические процессы изготовления полупроводниковых приборов и интегральных микросхем (ИМС) обычно разделяют на три группы:

1. Нанесение веществ в виде слоев или пленок на поверхности подложек;

2. Удаление вещества с поверхности подложек;

3. Перераспределение атомов (ионов) примесей между внешней средой и поверхностей или объемом подложек.

При процессах первых двух групп изменяется только геометрия подложек, а третьей – состав, свойства и структура внутренних областей без существенного изменения геометрических размеров.

В качестве подложки обычно используют кристалл кремния с проводимостью р-типа. В ходе технологического процесса изменению подвергается только одна плоскость заготовки, а именно верхняя поверхность кремниевой пластины. Поэтому такой метод обработки получил название планарной технологии.

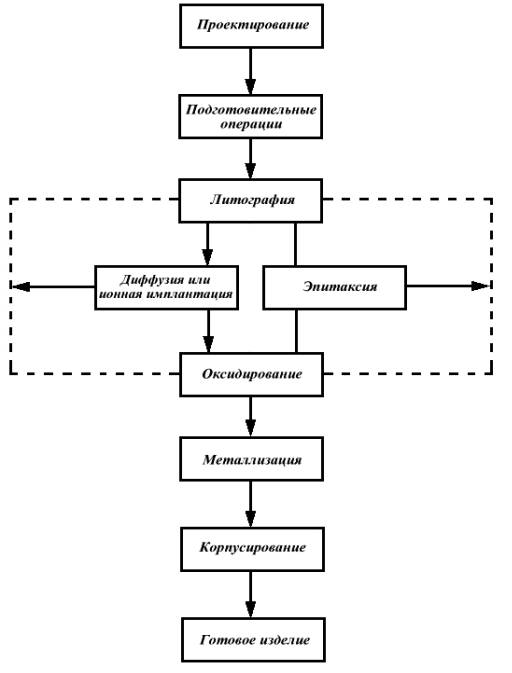

Рассмотрим подробно основные этапы технологического процесса (рис.1).

Рис.1. Схема основных производственных стадий изготовления полупроводниковых структур

Полупроводниковая пластина (подложка)

Сырьем для изготовления полупроводниковых пластин служит химически чистый кремний. Его получают из кварца, т.е. двуокиси кремния, путем восстановления с использованием углерода. Подложку вырезают из слитка монокристаллического кремния, проводят химическую и физическую очистку.

Оксидирование

Создание на поверхности кремниевой пластины оксидной пленки SiO2 называется оксидированием. Слой оксида формируется на поверхности пластины под воздействием кислорода при температуре 1000°C. Регулируя время воздействия кислорода и температуру кремниевой подложки, можно легко сформировать слой оксида нужной толщины. Двуокись кремния отличается очень высокой химической стойкостью, большой механической прочностью и обладает свойствами хорошего диэлектрика, обеспечивающего надежную изоляцию расположенного под ним кремния. При изготовлении микроструктуры слой оксида является не только электрическим изолятором, но и осуществляет пассивацию, т.е. обеспечивает электрическую и химическую стабилизацию поверхности кремния, а также служит для маскирования подложки, защищающего ее от нежелательных воздействий в ходе последующих этапов технологической обработки.

Литография

Если некоторые, лежащие под слоем оксида, области кремния необходимо подвергнуть обработке, то слой оксида необходимо предварительно удалить с соответствующих участков. Выделение таких участков на кремниевой подложке выполняется с помощью процесса, получившего название литографии. Целью этого процесса является перенос рисунков с фотошаблонов на поверхность пластины с тем, чтобы в дальнейшем создать на ней необходимые слои. Последовательность операций такая: нанесение на поверхность слоя фоторезиста, первичная сушка, совмещение фотошаблонов, экспозиция в ультрафиолетовом свете, рентгеновском излучении или с использованием электронных или ионных пучков, проявление, вторичная сушка, химическое травление и удаление остатков фоторезиста.

Фоторезист – это светочувствительный материал с изменяющейся под действием облучения растворимостью. В зависимости от характера протекающих в фоторезисте химических реакций различают тип фоторезиста – позитивный или негативный. Позитивные фоторезисты передают один к одному рисунок фотошаблона, т.е. рельеф повторяет конфигурацию его непрозрачных элементов. Актиничное излучение так изменяет свойства позитивного фоторезиста, что при обработке в проявителе экспонированные участки слоя разрушаются и вымываются. Негативные фоторезисты под действием актиничного излучения образуют защищенные участки рельефа. После обработки – задубливания – освещенные при экспонировании участки не растворяются в проявителе и остаются на поверхности подложки. При этом рельеф представляет собой негативное изображение элементов фотошаблона.

Фотошаблон представляет собой пластинку, состоящую из прозрачных и непрозрачных участков. Облучение пластины через фотошаблон потоком соответствующего излучения. Оптическое экспонирование проводят либо контактным, либо проекционным способом, причем возможно как одновременное экспонирование всего поля, так и экспонирование путем развертки, а также фотоповторение отдельных фрагментов. В результате экспонирования фоторезист, расположенный под окнами фотошаблона засвечивается.

Травление

После удаления фоторезиста необходимо вскрыть окно для доступа к материалу подложки, необходимого на следующей операции технологического процесса. Эту операцию называют травлением. Травление может быть химическим жидкостным или плазменным "сухим". Химическое жидкостное травление основано на растворении в химических реагентах, не защищенных фоторезистивной маской участков технологического слоя. Результатом процесса травления является полное стравливание материала на участках, не защищенных фоторезистом.

При изготовлении ИМС высокой степени интеграции, размеры элементов которых достигают долей микрометра, более эффективными являются "сухие" методы обработки, основанные на взаимодействии газозарядной плазмы с поверхностным слоем материала. Различают ионное травление, ионно–химическое травление и плазмохимическое травление. Ионное травление основано на физическом разрушении технологического слоя бомбардировкой ионами инертного газа (аргона, ксенона, гелия). Ионно–химическое травление отличается от ионного тем, что технологический слой бомбардируется ионами химически активных газов (кислорода, азота или галогенов). Ионно–химическое травление характеризуется сочетанием физического (бомбардировки) и химического (ускоренные ионы реакционно–активных газов) воздействия на поверхности обрабатываемых материалов. Плазмохимическое травление основано на химическом разрушении технологического слоя, нанесенного на подложки, ионами активных газов и радикалов, образующихся в газоразрядной плазме. Достоинством ионно–химического и плазмохимического травления по сравнению с ионным является большая скорость обработки.

Эпитаксиальный процесс

Эпитаксиальным процессом или эпитаксией называется ориентированное наращивание слоев вещества с воспроизведением кристаллической структуры подложки. Такой процесс возможен только в том случае, когда размеры и форма элементарных кристаллических ячеек подложки и наращиваемого вещества близки. Эпитаксиальное выращивание производят в особом реакторе. Если наращиваемые слои по составу не отличаются (или незначительно отличаются) от материала подложки, то говорят о гомоэпитаксии или автоэпитаксии. Процесс ориентированного наращивания эпитаксиальных слоев, существенно отличающихся по составу от вещества подложки и не вступающих с ним в химическое взаимодействие, называют гетероэпитаксией. При хемоэпитаксии наращивание эпитаксиальных слоев сопровождается их химическим взаимодействием с веществом подложки. Наиболее часто эпитаксиальные слои осаждают из газовой фазы (газофазная эпитаксия) или кристаллизацией из жидкой фазы (жидкофазная эпитаксия).

Эпитаксиальное выращивание позволяет создавать атомные слои, равномерно легированные в направлении нормали к пластине.

Диффузия и ионная имплантация

Диффузия является тем процессом, который чаще всего используют для направленного изменения параметров р– и n–областей пластин, предварительно подготовленных в процессе фотолитографии. Этим способом создают р–n–переходы по биполярной технологии, а также истоки и стоки при МОП (металл–оксид–проводник) –технологии. Для диффузии в кремний в качестве акцептора используется бор (B), а в качестве доноров – фосфор (P) и мышьяк (As).

Процесс заключается в нагреве пластины до температуры, не превышающей температуру плавления; необходимые примеси поступают на поверхность из газовой или жидкой фазы.

Ионную имплантацию используют для внедрения примесей как промежуточный процесс, предшествующий высокотемпературной диффузии. В некоторых случаях он заменяет глубокую диффузию (перераспределение). Сущность его заключается во внедрении вглубь пластины примесей (бор, фосфор, мышьяк) в виде ионов с высокой энергией.

Металлизация

Процесс металлизации завершает изготовление ИМС. В ходе этого процесса осаждаются тонкие металлические пленки из алюминия, золота или никеля, которые образуют электрические соединения между активными областями и приборами, размещенными на кристалле. В дальнейшем такой металлический слой подвергают литографической обработке. Аналогично описанному выше селективному (избирательному) травлению отдельных участков слоя оксида кремния выполняется операция травления металла, в результате которой от всего слоя металлизации остаются лишь тонкопроводящие линии и контактные площадки.

Существует два основных способа металлизации: физический и химический. При первом способе металл испаряется за счет действия какого-либо источника. Это, например, вакуумное испарение при электрическом нагреве, испарение при бомбардировке электронным пучком, катодное напыление. Второй способ основан на химической реакции между материалами в результате нагрева, плазменного обогащения, а также воздействия света , в том числе лазерного излучения.

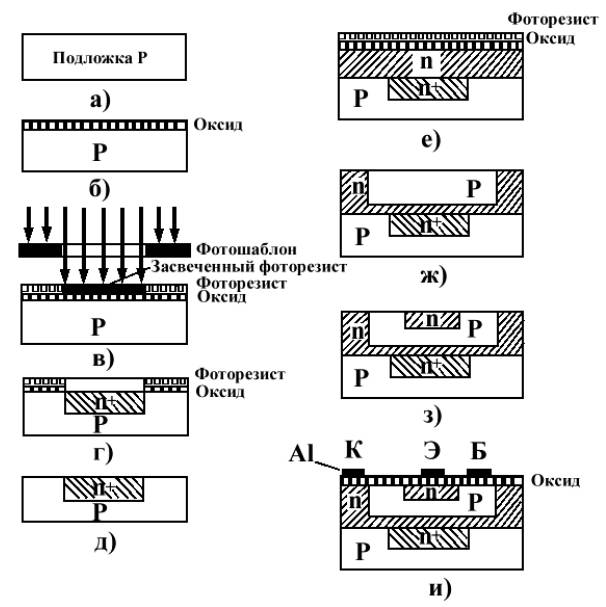

Рис. 2. Последовательность технологических операций создания n-p-n-транзистора

Последовательность перечисленных выше технологических операций иллюстрирует рис. 2 на конкретном примере создания n–p–n–транзистора:

а) получение и подготовка кремниевой пластины;

б) создание на поверхности пластины оксидной пленки SiO2 (оксидирование);

в) фотолитография – покрытие слоем фоторезиста, размещение фотошаблона, экспозиция потоком излучения;

г) удаление засвеченного фоторезиста и находящегося под ним оксидного слоя. В результате образуется окно, через которое осуществляется диффузия (в данном случае полупроводникового материала n+ проводимости);

д) удаление оставшегося фоторезиста и оксида в результате операции травления;

е) выращивание на поверхности пластины эпитаксиального n–слоя, который вновь оксидируют и покрывают фоторезистом;

ж) повторение операций литографии и диффузии, в результате чего формируется базовая p–область транзистора;

з) раскрытие новых окон, через которые осуществляют диффузию донорных примесей n–типа для создания эмиттера;

и) завершающее оксидирование и металлизация с целью создания контактных площадок коллектора, эмиттера и базы.

Такая же последовательность, но с другим числом этапов используется для изготовления ИМС, содержащих десятки, сотни и тысячи элементов на одном кристалле.

Порядок выполнения работы

Рассмотренные выше процессы моделируются на персональном компьютере (ПЭВМ) с помощью программы имитации технологического процесса формирования микроструктур на кремниевой пластине методами планарной технологии (программа "lab1"). Программа разработана в МГТУ им. Н.Э. Баумана под руководством В.И. Рубцова.

После запуска программы на экране дисплея появится меню из пунктов: "Самостоятельная работа", "Пример", "Работа с диском".

Начинать работу необходимо с разбора примера, предложенного в программе. Для этого из предложенного меню необходимо выбрать пункт "Пример" (выделить этот пункт перемещением курсора с помощью клавиш [↑] и [↓], затем нажать клавишу [Enter]).

Последовательно нажимая клавишу [Enter], проследить за формированием на экране дисплея полупроводниковой структуры. Разобрать последовательность операций при формировании данной структуры.

После разбора примера необходимо перейти к самостоятельному формированию полупроводниковой структуры, предложенной преподавателем. Для этого необходимо, нажав клавишу [Esc], возвратиться в исходное меню программы и запустить пункт "Самостоятельная работа".

Последовательность технологических операций выбирается самостоятельно исходя из конкретной полупроводниковой структуры. В процессе работы выбор пунктов меню и типов структур осуществляется перемещением по экрану курсора с помощью [↑], [↓], [←] и [→]. Задание толщины слоев производится последовательным нажатием клавиши [↑] соответствующее число раз. Формирование фотошаблона осуществляется клавишами [↑], [↓], [←] и [→].

После того как на экране дисплея будет сформирована требуемая полупроводниковая структура, необходимо распечатать ее изображение, полученное на экране дисплея с помощью принтера. Для этого необходимо нажать клавишу [Print Screen] для копирования изображения экрана в буфер обмена Windows. Запустив параллельно любой графический редактор, вставить рисунок из буфера обмена в новый документ. Включить принтер, вставить в него бумагу и отправить подготовленный документ на печать.

После завершения работы с программой оформить отчет по работе, в котором сформулировать цель задания, привести краткие характеристики основных технологических операций, применяемых в технологическом процессе, изложить последовательность операций, примененных при формировании данной полупроводниковой структуры, сделать выводы по работе. К отчету приложить распечатку полученной полупроводниковой структуры с названием полученной структуры и всеми необходимыми обозначениями.

Контрольные вопросы

1. В чем сущность планарной технологии? Почему эту технологию называют планарной?

2. Перечислить основные стадии технологического процесса получения полупроводниковых структур.

3. Почему в качестве подложки чаще всего используют монокристаллы кремния?

4. Объяснить, каким образом на поверхности кремния образуется оксидный слой.

5. Зачем на поверхности микроструктуры формируется слой оксида кремния?

6. Поясните отдельные фазы литографического процесса.

7. Что такое фоторезист? В чем отличие негативного фоторезиста от позитивного?

8. В чем заключается операция травления? Перечислите основные виды травления, какие физические и химические явления лежат в основе этого технологического процесса?

9. Объясните эпитаксиальный процесс в планарной технологии. Когда этот процесс возможен? В чем отличие гетероэпитаксии от хемоэпитаксии?

10. Для чего используют в планарной технологии процесс диффузии? В чем заключается этот процесс?

11. Объясните сущность процесса ионной имплантации.

12. Какие существуют способы металлизации? Поясните их особенности.

Литература

1. Л. Росадо. Физическая электроника и микроэлектроника. –М.: "Высшая школа", 1991, –351 с.

2. А.И. Курносов, В.В. Юдин Технология производства полупроводниковых приборов и интегральных схем. –М.: "Высшая школа", 1986, –368 с.

3. И.М. Викулин, В.И. Стафеев. Физика полупроводниковых приборов. –М.: "Радио исвязь", 1990, –264 с.

4. И.П. Жеребцов. Основы электроники. –Л.: "Энергоатомиздат",1990, –352 с.

5. И.Я. Козырь, Ю.И. Горбунов, Ю.С. Чернозубов, А.С. Пономарев. Технология полупроводниковых приборов и изделий микроэлектроники. –Кн.1. Общая технология. –М.: "Высшая школа", 1989. –223 с.

Приложение. Варианты

заданий

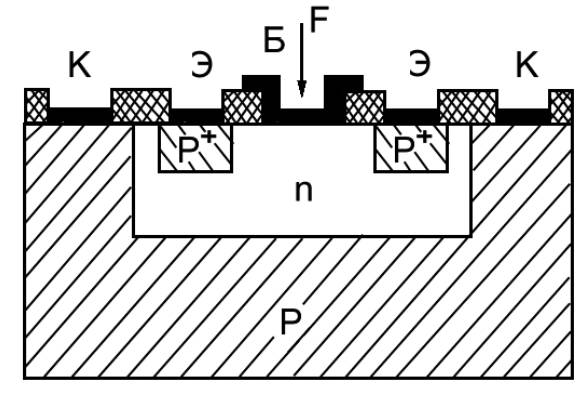

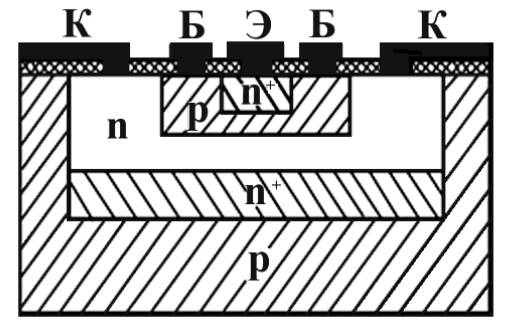

Структура тензочувствительного транзистора.

(Схема 1)

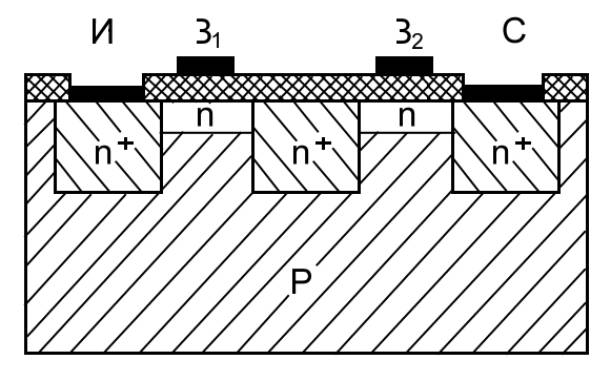

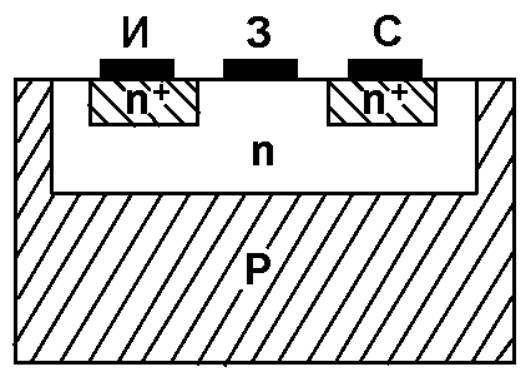

Структура МДП–тетрода

(Схема 2)

Биполярный транзистор типа n-p-n

(Схема 3)

Полевой транзистор с барьером Шоттки в качестве затвора

(схема 4)