9. ЛАЗЕРНАЯ ОБРАБОТКА ПЛЕНОЧНЫХ ЭЛЕМЕНТОВ

Технология изготовления пленочных элементов при создании микроэлектронных устройств включает в себя, наряду с процессом нанесения пленочных слоев, формирование топологии элементов, непосредственно входящих в качестве составляющих в микросхемы и другие приборы. Для формирования топологии пленочных структур в настоящее время широко используются методы фотолитографии, нанесения пленок через маски, трафаретная печать и т.д. Однако использование лазерного излучения с его уникальными возможностями для размерной обработки пленочных структур позволило значительно повысить точность обработки и производительность, кроме того, этим методом удалось решить задачи, не решаемые другими методами. В результате осуществлен переход на новый уровень сложности интегральных схем и их функциональных возможностей.

Сущность лазерной обработки пленочных элементов (ЛОПЭ) заключается в изменении размеров, формы, топологии и электрических параметров тонкопленочных элементов (ТПЭ) в результате как прямого удаления части материала пленки, так и с помощью ее термической или термохимической обработки.

Для осуществления операций ЛОПЭ были созданы и внедрены в промышленность многие новые способы. Это, например, способ лазерной размерной обработки пленок; функциональной настройки пленочных схем (их подстройки в табельный режим работы); подстройки пьезокварцевых резонаторов и фильтров; корректировки фотошаблонов; подстройки СВЧ-схем с распределенными параметрами; изготовления оптических шкал, сеток и много других технологий.

Использование лазеров в изготовлении пленочных элементов позволило получить следующие результаты:

- точность и стабильность при изготовлении и настройке интегральных схем (ИС), аналогово-цифровых преобразователей (АЦП), операционных усилителей (ОУ) повысилась более чем в 10 раз;

- существенно увеличился выход годных изделий гибридно-пленочных схем и фотошаблонов для микросхем;

- в 5 - 10 раз повышена производительность на операциях настройки ИС и корректировки их топологии;

- были автоматизированы наиболее трудоемкие и сложные операции при изготовлении микросхем.

Преимущества использования методов ЛОПЭ связаны с возможностью точного наведения, локализации лазерного излучения в области самых минимальных размеров и малой зоной термического влияния локализованного излучения на соседние элементы. Кроме того, эти методы позволяют производить прецизионную подстройку элементов микросхем на воздухе и бесконтактно.

9.1. ОСОБЕННОСТИ ВЗАИМОДЕЙСТВИЯ ЛАЗЕРНОГО

ИЗЛУЧЕНИЯ С ТОНКИМИ ПЛЕНКАМИ

Процесс взаимодействия лазерного излучения с тонкими пленками хорошо описывается тепловой моделью (см.стр.35-38), разработанной для массивных материалов. Однако имеется ряд особенностей, которые связаны с зависимостью свойств пленок (в том числе теплофизических) от их толщины, а также участием в энергетических процессах материала подложки.

1.

Для металлических пленок

толщиной h = 500 - 1000 Å,

которые наиболее удобны для

практического использования, время передачи энергии от электронного газа,

поглотившего излучение, решетке (tэ.и)

составляет 10-11 - 10-10

с. Эти величины очень близки по значению для массивных материалов. Учитывая, что электроны избыточную

энергию способны отдавать на расстояние

uе×tэ.и,

которое намного больше h

(здесь uе

= 108 см/с - скорость

электрона), то становится

ясным, что импульс тепла сразу

по всей толщине

пленки будет распределен

равномерно.

2. В полупроводниковых пленках, где концентрация свободных электронов невелика, поглощение света осуществляется связанными электронами, при этом поглощение будет заметным, если hn > Еg (ширины запрещенной зоны). Для лазера с l = 1,06 мкм hn = 1,18 эВ и излучение с такой длиной волны будет хорошо поглощаться кремнием (Еg = 1,16 эВ), германием (Еп = 0,8 эВ) и др. При hn < Еg действие лазерного луча приводит вначале к внутреннему фотоэффекту, в результате которого растет концентрация носителей в зоне проводимости, то есть полупроводник металлизируется. В дальнейшем передача энергии идет, как обычно, через электроны проводимости. Однако, в общем случае, время передачи будет больше чем tэ.и почти в 100 раз.

3. Нужно знать, что с повышением температуры в твердом теле активизируется ряд процессов, приводящих к изменению его физических и химических свойств. Изменения под действием Т еще более усиливаются в тонкопленочных материалах, за счет термоэлектронной и термоионной эмиссии, десорбционных и абсорбционных процессов на поверхности пленок, поверхностных химических реакций (окисления, химические превращения), структурных превращений в самой пленке, взаимодиффузии между пленкой и подложкой, наличия примесей, напряжения и многих других процессов, влияние которых нужно учитывать при лазерной обработке.

4. Впрочем, многие перечисленные выше явления сами могут быть целью лазерной локальной обработки, например при спектральном анализе, очистке поверхности, при осуществлении химических реакций с целью получения слоев нового состава, пассивирующих покрытий, при кристаллизации, легировании, отжигах и т.д.

5. К общим особенностям импульсного лазерного нагрева следует отнести чрезвычайно большие скорости нагрева (до 1011 оС/с) и охлаждения (до 108 оС/с), большие градиенты температуры ( ~106 оС/см). Эти обстоятельства позволяют при необходимости сохранять большинство кристаллических и топологических структур при технологических операциях на пленках.

Приведем некоторые важнейшие факторы тепловой модели в процессе лазерного нагревания пленок.

Теплоотвод в подложку. При любых обстоятельствах та или иная доля тепловой энергии отводится в подложку на глубину zпр = ( z×tи )1/2. При теплофизическом анализе энергетическую эффективность обработки h c учетом влияния подложки выражают через коэффициент f, характеризующий соотношение объемных теплоемкостей пленки и прогретого слоя подложки:

1 / h = 1 + 2 / ( f×Öp ). (9.1)

Оптимальное значение tи , обеспечивающее малый отвод тепла в подложку, должно удовлетворять требованию h > 1/2 и равно

tи £ p/4×(r1×сn / r2сn)2 (h2 / x2). (9.2)

Здесь и далее индексы 1 и 2 относятся к пленке и подложке соответственно. Элементарный анализ показывает, что энергетическая эффективность резко возрастает при укорочении длительности импульса. Так, при tи = 10-9с в подложку отводится менее 10% поглощенной энергии, в то время как при tи = 10-3 с эта доля превышает 99%. С учетом (7.3) для

пленки Cu с h = 100 нм оптимальным является tи < 36 нс, а для пленки Ag - tи < 50 нс. Отсюда следует важный вывод о том, что лазерную обработку лучше вести в импульсном режиме при малых значениях tи. Кратковременность воздействия обеспечивает минимум энергетических затрат, точность и высокое качество обработки, кроме того, снижает риск повреждения подложки.

Боковой теплоотвод в пленку. Несмотря на большую теплопроводность пленки, боковой теплоотвод значительно меньше влияет на режим нагревания, так как боковая поверхность намного меньше той, через которую тепло уходит в подложку:

2p×dсп×h << p×dс.п. (9.3)

Однако термические искажения оптического изображения на поверхности пленки определяются именно боковым теплоотводом в пленку. Наиболее существенным это влияние будет при dс.п < 2 (z×tи)1/2, так как в этом случае термические искажения будут соизмеримы с размером оптического изображения. С учетом вышесказанного, при очень коротких импульсах tи ~ 10-8с воздействием бокового теплоотвода можно пренебречь вплоть до dс.п ~ 5 мкм.

Адгезия пленки к подложке. Адгезия является важным параметром пленочных систем, так как характеризует не только их механическую и термическую стойкость, но и степень смачиваемости пленки с подложкой, площадь их контактирования. Адгезия в процессе лазерной обработки влияет на теплоотвод в подложку, на механизмы удаления пленочного материала с подложки.

Неравномерность прогрева по толщине пленки. Этот фактор следует учитывать, если толщина пленки не удовлетворяет условию h << (x×tи)1/2 . Проведенные расчеты показали, например, что если при нагревании пленки Al толщиной 200 нм импульсами длительностью 2×10-8 с разность температур на поверхности и прилегающей области к подложке DТ будет составлять 30 оС, то при h = 800 нм DТ достигает уже 200 оС.

Зависимость поглощательной способности от Т. С ростом Т поглощательная способность А металлических пленок растет из-за уменьшения электропроводности, что в принципе приводит к ускорению темпа нагрева. Для материалов с высокими отражательными способностями R, таких как Ag, Al, Cu, Au, увеличение темпа нагрева может быть связано с уменьшением R на 10 - 20% при нагреве до Т = Тп. Наиболее заметно уменьшение R будет влиять на поглощательную способность металлов на длинах волн излучения l > 1 мкм.

Изменение плотности светового потока во времени. Кинетика нагрева при tи < 10-7с и f>>1 определяется сn1 (теплоемкостью пленки), при tи = 10-3 с РСГ твердотельных лазеров определяется величиной сn1 (теплоемкостью подложки). Для первого случая зависимость Т от tи выглядит следующим образом:

Т = (Iо× A1×tи) / (r1×сn1×h). (9.4)

Для второго случая:

T = [ 2Iо × А1× (x2 × tи)1/2 ] / (Öp×c2). (9.5)

Остывание пленки. Закономерности этого процесса определяются режимами нагревания и, в частности, длительностью воздействия. Чем короче импульс, тем меньше время остывания (определяется количеством запасенной энергии) и наоборот.

9.2. ЛАЗЕРНАЯ ТЕРМОХИМИЧЕСКАЯ ОБРАБОТКА ПЛЕНОК

Лазерное облучение стимулирует активацию химических реакций на поверхности пленки и в приповерхностном прогретом слое. Эта особенность лежит в основе многих технологических операций при формировании микроструктур, при этом важной и привлекательной оказывается возможность управления конфигурацией и размерами зоны химических реакций, которые вследствие сильной зависимости скорости реакции от темпа и температуры нагрева будут незначительно отличаться от оптических изображений.

Одной из термохимических реакций (ТХР), наиболее часто

применяемых на практике, является окисление.

Процесс окисления начинается с адсорбции, а затем - хемосорбции кислорода из воздуха, в результате которой образуется окисная

пленка толщиной в несколько нанометров. Дальнейший рост окисного слоя связан с электрическими процессами, сущность

которых заключается в

прохождении туннельным способом электронов из металла через окисел к кислороду.

В результате создается электрическое поле,

ускоряющее диффузию катионов металла через окисную пленку

на поверхность, где

они соединяются с

кислородом, наращивая окисный слой. Такой механизм окисления

продолжается до такой толщины, при которой

туннельный эффект исчезает.

Действие лазерного излучения приводит к появлению дополнительного электрического поля световой волны с одной стороны, а с другой - к чисто термическому эффекту стимулирования реакции окисления за счет процессов концентрационной диффузии атомов металла и кислорода через слой растущего окисла.

Широкие экспериментальные исследования были проведены на пленках хрома, которые позволили сделать вывод, что образующиеся тончайшие слои Cr2O3 строго соответствуют конфигурации оптического изображения. Выявлена хорошая селективность необлученных участков по отношению к облученным.

Далее поскольку реакция окисления, впрочем, как и другие термохимические твердотельные реакции, является активируемой (то есть их скорость растет по закону ~ е-Е/кТ , где Е - энергия активации процесса), то они интенсивно протекают при максимальных температурах, но далеких от Т , способных вызвать разрушение пленки или подложки. При очень малых плотностях светового потока (< 1,5×103 Вт/см2) не наблюдается заметного окисления, что связано с малой температурой нагрева (~200 оС). При переходе к очень коротким импульсам эффективность окисления уменьшается. Поэтому на практике используется режим многоимпульсного окисления или режим свободной генерации.

Понятно, что круг применяемых

термохимических реакций для получения новых пленочных соединений

не ограничивается только окислением. Этим методом создаются

соединения с азотом (нитриды), углеродом (карбиды), можно получать многие

полупроводниковые, диэлектрические пленочные материалы, используя стимулированные лазерным

излучением твердотельные химические реакции.

Кроме того, локальное

термохимическое действие лазерного излучения может быть положено в основу ряда

технологических операций получения схемных рисунков на тонких пленках (ТП).

9.2.2. ТЕРМОХИМИЧЕСКИЕ МЕТОДЫ ПОЛУЧЕНИЯ РИСУНКОВ

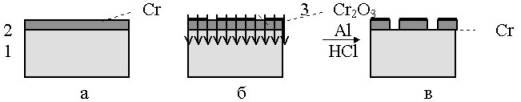

Сущность термохимических методов получения схемных рисунков на ТП заключается в том, что под действием лазерного нагревания протекают химические реакции, локализованные в пределах освещенных зон в соответствии с оптическим изображением, в результате которых образуется требуемый рисунок, имеющий новый состав, химические и физические свойства. Чаще всего такой реакцией является окисление с последующим травлением, при использовании селективности травления разных участков образованного рисунка. Такой процесс схематично изображен на рис.9.1 применительно к пленкам хрома.

В этом методе полученные слои, состоящие из окиси хрома, образуют некий защитный рисунок, предохраняющий пленку Cr от травления. В окончательном виде вытравленная топология будет полностью соответствовать топологии оптического изображения. В качестве травителя используется раствор HCl с алюминиевым катализатором. Иногда используется раствор AlCl3, но в присутствии некоторого количества HCl. Скорость травления будет выше при нагреве травителей. При этом селективность травления пленки Cr и защитного слоя Cr2O3 , определенная как соотношение времени травления, равна 20 - 100. Размытость края рисунка при коротких импульсах (~10 нс) будет не более 1 мкм.

Рис. 9.1. Схема термохимического метода получения схемных рисун-

ков на пленочных слоях: а - исходная структура ТМП; б - структура,

полученная в результате ТХР, под действием лазерного облучения;

в - полученный образец после травления (проявления); 1 - подложка;

2 - пленка; 3 - оптическое изображение

Термохимический метод получения рисунков в настоящее время нашел широкое применение при изготовлении металлических фотошаблонов, рисунков типа шкал, штрихов, сеток, дифракционных оптических элементов с шириной линии до 1 мкм. Селективность травления обнаружена не только на пленках Cr , но и на других материалах, в частности Fe-Ni-Co, Cr-SiO, что значительно расширяет возможности метода. Кроме того, в последнее время ведутся разработки и получены неплохие результаты по лазерному экспонированию фоторезиста, предварительно нанесенного на металлическую пленку. При этом лазерная засветка изменяет поглощательную способность облученных участков фоторезиста, что ведет к их удалению путем испарения в соответствии с требованиями рисунка.

Лазерный нагрев имеет ряд преимуществ при ведении процесса отжига. Наиболее широкое применение нагрев лазером получил для отжига пленочных структур на полупроводниковых пластинах после ионной обработки или ионной имплантации. Лазерный отжиг имплантированных пластин кремния или арсенида галлия давно уже применяется для производства изделий электронной техники. Основным механизмом устранения дефектов в структуре полупроводниковых кристаллов, возникающих в результате операций легирования или имплантации, является перекристаллизация под действием мощного (1-3 Дж/см2) лазерного излучения.

Обычно после ионной имплантации с дозой облучения до 1014 ионов/см2 пленочные структуры на полупроводниковых кристаллах и сами кристаллы становятся аморфными и теряют свою электрическую активность, что делает их непригодными к применению в ИЭТ. Ранее такие аномалии устранялись путем длительных термоотжигов при Тотж до 1000 оС в вакууме или в нейтральной среде. Такие параметры отжига приводили к диффузии примесей в соседние слои, в результате чего размывались границы слоев, разрушались структуры.

Лазерный отжиг позволил довести время термической обработки до 10-8 с и ограничить место воздействия только областью обработки пленочных структур. Преимущества лазерного импульсного отжига заключаются в отсутствии диффузии примесей в соседние слои и слоев в друг друга. Однако надо учитывать, что увеличение длительности импульса до 10-3 с уже не дает никаких преимуществ по сравнению с термоотжигом.

При лазерном отжиге концентрация носителей заряда, как правило, выше концентрации, которая обеспечивается термоотжигом. Сравнительные данные по лазерному и термическому отжигу Si, имплантированного ионами бора с дозой 5×1014 см-2, приведены в табл. 7.

Таблица 9.1

Сравнительные данные по лазерному и термическому отжигу поликри-

сталлического кремния, имплантированного ионами бора

______________________________________________________________

Характе- После После После После термич. и

ристики импланта- термич. лазерн. послед. лазерн.

ции отжига отжига отжига

![]()

Поверхн. 12,6×106 623 269 260

сопротивл.,

Ом/см2

![]()

Поверхн. Не

конц.носит., измерялась 4,7×1014 5,2×1014 5,17×1014

см-2

![]()

Подвижн. Не 24 44,5 46

носителей, измерялась

см2/(В×с)

![]()

Лазерная технология позволила легко проводить отжиг арсенида галлия и пленочных структур из этого материала, в то время как термоотжиг представляет большие трудности, в связи с низкой температурой диссоциации этого материала (200 - 300 оС). Импульсный лазерный отжиг арсенида галлия обеспечил, в отличие от термического, получение тонких сильнолегированных слоев с четкими границами и высокими свойствами p-n - перехода.

Установки данного типа относятся к оборудованию для формирования пленочных структур.

9.3. ЛОКАЛЬНОЕ УДАЛЕНИЕ ПЛЕНОК

Контролируемое разрушение или удаление материала пленки из зоны воздействия излучения лежит в основе большинства широко распространенных процессов лазерной технологии: подгонки параметров электронных компонентов, литографии и размерной обработки пленочных материалов. Основным механизмом удаления, по-видимому, является испарение, отождествляемое с сублимацией. Однако в ряде работ наблюдалось удаление материала пленки за счет расплавления и скатывания расплава под действием сил поверхностного натяжения к краю обрабатываемого участка, при этом часть материала в капельной или мелкодисперсной фракциях удалялась за счет разбрызгивания.

В окончательном варианте предложена модель двухфазного разрушения пленок, по которой нагрев осуществляется до Т = Ти за время ~10-10 с с одновременным испарением части пленки. При дальнейшем росте Т испарение уже ведется с поверхности расплава, которое сопровождается увеличением отдачи (давление отдачи) при отлете паров до значений 104 - 105 Па. Этого оказывается вполне достаточным, чтобы часть материала удалялась разбрызгиванием.

Согласно этой модели при больших зонах облучения и малых толщинах будет превалировать испарительный механизм. При малых же зонах облучения и больших толщинах возрастает роль разрушения вытеснением жидкой фазы.

Метод локального удаления за счет разрушения материала пленок, в том числе и прямого испарения, наряду с термохимическим часто используется для получения схемных рисунков в производстве изделий микросхем. Уступая в точности воспроизводства оптических изображений термохимическому методу, способ прямого удаления, тем не менее, проще при условии, если выполнены требования к качеству излучения (это высокая оптическая плотность и однородность), и поэтому используется достаточно широко. В качестве технологического оборудования используются установки, выполненные по схемам, изображенным на рис.4.1,4.2 и оснащенные, как правило, лазерами на СО2 или N2. Возможности комплекса, изготовленного по принципу, изображенному на рис.4.1, следующие: площадь шаблона 50´50 мм, элементарная ячейка - 1´2 мм, неровность края обработки для пленок толщиной 0,1 мкм - не более 1 мкм, размер выборки - 6 мкм, время обработки всего шаблона не более - 15 мин.

9.3.2. ПОДГОНКА ПЛЕНОЧНЫХ РЕЗИСТОРОВ

Современная технология нанесения пленок позволяет получать резисторы в микросхемах с отклонениями 5-25% от номинала. Для современных устройств требуются отклонения не более 0,1% , которая лучше всего достигается методами прямого прецизионного удаления части резистора (подгонки) с помощью лазерного излучения. Технически это осуществляется поперечным или продольным резом. Очень важно, что в таких технологиях есть возможность предварительно термостабилизировать параметры сопротивления путем общего лазерного облучения, а уже затем производить доводку R до нужных параметров. Следующим преимуществом является возможность локализовать излучение в столь малой зоне, что это позволяет производить подгонку каждого резистора индивидуально.

Для подобных операций на толстых пленках, как правило, используются лазеры на СО2, а для подгонки резисторов в тонкопленочных схемах лучше всего подходят лазеры на Nd:YAG, работающие в режиме РМД. Далее в связи с разными коэффициентами поглощения диэлектрических и металлических ТП в зависимости от l, для обработки ТМП целесообразнее использовать лазеры на YAG, а для обработки ТДП - лазеры на СО2 .

9.3.3. ПОДГОНКА ТОНКОПЛЕНОЧНЫХ КОНДЕНСАТОРОВ

Тонкопленочные конденсаторы (ТПК) являются одними из основных пассивных элементов гибридных интегральных микросхем (ИМС), но их применение затрудняется малой точностью параметров и низкой надежностью. Поэтому на практике очень часто прибегают к подгонке параметров ТПК с помощью лазерного излучения. Подгонку емкости осуществляют изменением площади перекрытия обкладок, для чего лучом лазера с короткими импульсами, но большой, мощности удаляют часть верхней обкладки.

9.3.4. РЕМОНТ МИКРОСХЕМ И КРИСТАЛЛОВ ПАМЯТИ

При создании сверхбольших ИМС запоминающих устройств предусматривают создание резервных (запасных) запоминающих элементов. При отладке устройств часто возникает необходимость отключения дефектных блоков (элементов) с подключением исправных из резерва. Сложность таких операций заключается в сверхминиатюрности элементов, размер которых может составлять 2 мкм. Поэтому выполнение таких операций возможно только на ЛТУ с размером сфокусированного пятна dг < 6 мкм и погрешностью позицирования ± 1,5 мкм. Одним из самых

сложных устройств в таких ЛТУ для ремонта микросхем является аппаратно-программное устройство "лазерный глаз", позволяющее произвести сканирование по всему кристаллу памяти или по микросхеме с поиском неисправных элементов, управление на позицирование и требуемый ремонт в автоматическом режиме. Чаще всего ремонт заключается в удалении проводящих перемычек от неисправных элементов и наплавке их к резервным.

Для производства запоминающих устройств с произвольной выборкой (ЗУПВ) емкостью 1 Мбит требуются более высокие характеристики лазерных систем восстановления работоспособности. Они должны обеспечивать размер лазерного пятна не более 5 мкм и точность позицирования не хуже 1 мкм. Этого можно достичь, если в лазере с длиной волны 1,06 мкм удвоить частоту и получить луч лазера в видимом диапазоне зеленого цвета. Эта процедура позволяет к тому же уменьшить размер пятна.

Время ремонта кристалла в производственных условиях зависит от числа ошибок при его изготовлении. Стандартная установка может обрабатывать одновременно с тестированием до 600 пластин емкостью 256 кбит в неделю при двухсменной работе. Такая производительность за счет увеличения выхода готовых изделий полностью окупает высокую стоимость лазерных установок для ремонта ЗУПВ.