7. ЛАЗЕРНОЕ ОСАЖДЕНИЕ СЛОЕВ

Материалы, свойства которых можно менять нужным образом по одной или двум координатам, являются основой для создания приборов новых типов. Про такие материалы говорят, что они находятся в пленочном состоянии, при этом свойства их существенным образом зависят от величины третьей координаты, которую можно уменьшить вплоть до параметра кристаллической решетки. Наибольшие успехи в этой области достигнуты вакуумными методами.

В настоящее время применяются различные методы получения пленочных структур. Нас же здесь интересуют методы, в которых в той или иной мере задействованы лазерные воздействия для осаждения пленочных слоев. В широком плане условно все методы можно разделить на химические методы осаждения слоев и методы вакуумного напыления пленок.

7.1. ХИМИЧЕСКИЕ МЕТОДЫ ОСАЖДЕНИЯ СЛОЕВ

В основу этих методов положены те или иные химические реакции разложения или восстановления, которые идут под воздействием лазерного облучения. При этом в качестве сырьевой основы выступают металлосодержащие или металлорганические соединения.

7.1.1. СЕЛЕКТИВНОЕ ОСАЖДЕНИЕ МЕТАЛЛИЧЕСКИХ СЛОЕВ

Процесс протекает следующим образом. Вначале из тигля, находящегося в вакуумном объеме, термическим резистивным нагревом выгоняют пары металлоорганического соединения, которые затем транспортируются потоком инертного газа или за счет кинетической энергии пара к подложке. Поверхность подложки локально засвечивается лазерным пучком света через предварительно изготовленную маску. В зонах облучения идет процесс разложения паров и осаждения металлических слоев.

Этим методом формируются монтажные соединения между бескорпусными полупроводниковыми приборами и в интегральных микросхемах. При этом, как правило, края пленки имеют четко оформленные границы полосок, размеры которых могут составлять величину 1- 2 мкм. В качестве токоведущих дорожек выступают полоски из Ag, W, Zn, Cd и т.д.

7.1.2. ОСАЖДЕНИЕ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК

Этот метод использует прямое разложение вещества на составляющие, одна из которых осаждается на подложку в виде диэлектрического покрытия. Так, фотодиссоциацией смеси оксида азота и силана с помощью лазера получают слой диоксида кремния (SiO2), отличающегося высокими диэлектрическими свойствами, адгезией и однородностью. Сам метод обладает рядом дополнительных преимуществ:

- низкой температурой процесса ( 300 оС ), что позволяет упростить технологию микроструктур с двухуровневой металлизацией;

- высокой скоростью осаждения слоев ( ~ 300 нм/мин );

- меньшим количеством радиационных дефектов в покрытиях по сравнению с другими методами осаждения.

Использование в течение процесса электрохимического осаждения металлических пленок лазеров для подогрева электролитов дает целый ряд преимуществ по сравнению с обычными источниками нагрева: во-первых, появляется возможность вести процесс в технологической среде, активность которой определяется длиной излучения лазера; во-вторых, сфокусированный луч лазера позволяет проводить локальное термическое воздействие на формируемые пленочные структуры, в-третьих, появляется возможность нагревать локально обрабатываемые участки импульсами короткой длительности до температур порядка 106 оС без проплавления.

Использование нагрева с помощью лазерного луча позволяет ускорить процесс электролитического осаждения пленок. Механизм воздействия лазерного излучения на электролит основан на возникновении резкого температурного градиента, приводящего к интенсивной конвекции близлежащего к катоду материала электролита. В результате которого происходит быстрая замена обедненного ионами осаждаемого материала электролита на свежий с большей концентрацией этих ионов. В результате увеличивается скорость осаждения. Так, для никеля это увеличение происходит в 600-1000 раз.

7.2. ВАКУУМНОЕ ЛАЗЕРНОЕ НАПЫЛЕНИЕ ПЛЕНОК

Методом лазерного испарения легко напыляются большинство металлов и их сплавов. Металлы с высокой температурой плавления (W, Mo, Ta, Nb и др.) требуют больших энергетических затрат, да и круг возможных способов испарения ограничен, поэтому способ лазерного испарения особенно эффективен при изготовлении пленок из этих металлов. Особенностью лазерного испарения может быть некоторая диссоциация соединений на основе селена, мышьяка, окислов железа ( Fe2O3 ), кремния ( SiO2 ) и титана ( TiO2 ). Восполнение недостающего элемента можно обеспечить испарением из дополнительной мишени либо подбором параметров испарения и условий для конденсации. Чтобы получить окислы в пленочном состоянии на подложке, распыление необходимо проводить в среде кислорода.

При этом нужно помнить, что поглощение остаточных газов при изготовлении пленок, как правило, приводит к ухудшению свойств пленок. У полупроводниковых пленок возникают необратимые изменения поверхности и тем самым электрических свойств, у магнитных пленок возрастает величина коэрцитивной силы, уменьшается намагниченность насыщения. Отсюда возникают требования к величине вакуума и его качеству (отсутствие вредных легколетучих составляющих, например углеводородов, в остаточной атмосфере).

Вакуумное осаждение пленок - наиболее распространенный и универсальный способ получения тонкопленочных структур самого широкого назначения, в том числе и сложных в производстве активных пленочных полупроводниковых структур (p-n - переходы). Развитие методов получения эпитаксиальных структур при импульсном лазерном напылении позволило получить ряд несомненных преимуществ: снижение температуры эпитаксии, резкое увеличение импульсной скорости испарения, получение сплошных пленок, начиная буквально с единиц нанометров, что невозможно достичь другими способами.

7.3. ЛАЗЕРНЫЕ УСТАНОВКИ ОСАЖДЕНИЯ ПЛЕНОК

Особенности взаимодействия лазерного излучения с веществом, о которых мы рассказывали выше, позволяют напылять тонкопленочные структуры различного назначения с использованием вакуумных установок.

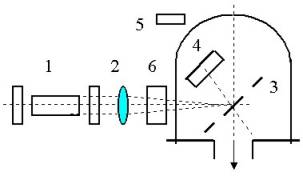

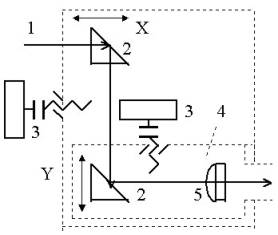

Упрощенная схема лазерной напылительной установки изображена на рис.7.1. Основными деталями технологической оснастки являются мишени 3 и подложка 4, на поверхность, которой конденсируется вещество, ис-

паренное лазером, обладающим интенсивностью излучения не больше Iо3 и не меньше величины Iо2 (см.3.5). Оптимальными параметрами являются такие их значения, которые позволяют за один импульс нанести мономолекулярный слой.

Рис.7.1. Схема лазерной напылительной установки: 1.- лазер; 2 - фокусирующая линза; 3 - сменные мишени; 4 - подложка с нагревателем; 5 - система контроля за процессом; 6 - система сканирования (см.рис.4.3 и 7.4)

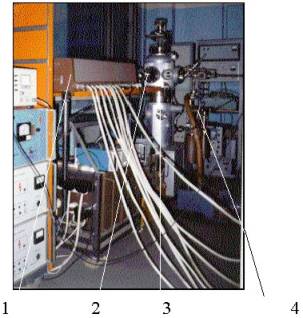

На рис.7.2 приведена фотография современной напылительной вакуумной установки, которая была разработана в Институте физики СО РАН и

используется для технико-технологических исследований с вакуумом

Рис. 7.2. Общий вид установки вакуумного осаждения пленок с ис-

пользованием твердотельного импульсного лазера. Предельный вакуум

Ро = 10-10 мм рт.ст.; 1 - твердотельный лазер на АИГ: Nd с блоком

питания; 2 - оптическая система; 3 - сверхвысоковакуумная установка;

4 - источник дополнительной энергии

выше 10-9 мм.рт.ст. проводятся исследования по определению энергетических характеристик оптической плазмы, устанавливаются параметры и условия испарения веществ, свойства напыляемых пленочных образцов. В качестве источника энергии используется твердотельный лазер на Nd: AIG типа ЛТИ-207. Сочетание в этой установке сверхвысокого вакуума, возможности многочасового прогрева всего объема установки при температуре порядка 200-250 оС, а также нагрев подложек до температуры, близкой к 1000 оС, позволяют отрабатывать технологические параметры и отслеживать свойства на моноатомном уровне. В этой установке предусмотрено исследование ряда физических параметров: электрических, магнитных, не вынимая образцы наружу (in situ).

Для того чтобы частицы испаряемого материала достигали до подложки без столкновений с молекулами остаточного газа в вакуумной камере, необходимо иметь такое давление, при котором средняя длина свободного пробега l с.п больше расстояния между подложкой и мишенью lм.п . Для примера l сп молекул азота при давлении ~10-3 мм. рт.ст. составляет примерно 50 см. В связи с этим наличие в установках сверхвысокого вакуума позволяет получать пленки практически без примесных включений.

В настоящее время для лазерного напыления пленок применяются газовые СО2-лазеры или твердотельные неодимовые лазеры. Наилучшие результаты по изготовлению воспроизводимых тонких и ультратонких пленок получены с помощью технологических неодимовых лазеров со стандартными выходными параметрами ( l = 1,06 мкм, tи = 10-7 с). Однородность и воспроизводимость тонких пленок существенно повышаются при использовании сканирования луча по мишени или мишени относительно луча. Воспроизводимость можно повысить также использованием частотного импульсного напыления в режиме РМД. Оптимальным является режим со следующими параметрами: f = 50 Гц и Iо = 5 ×108 - 5×109 Вт/см2.

Самым важным узлом лазерных напылительных установок являются лазерные испарители, включающие в себя тот или иной тип лазерного излучателя, оптическую систему. Чаще всего в испаритель включают источник дополнительной энергии. Таким образом, все испарительные системы можно подразделить на три большие группы: импульсные лазерные испарители; испарители непрерывного действия; лазерные испарители с дополнительным источником энергии и испарители, где лазер сам высту-

пает в роли дополнительного источника энергии или как стимулятор какого-либо технологического напылительного процесса.

7.3.1. ИМПУЛЬСНЫЕ ЛАЗЕРНЫЕ ИСПАРИТЕЛИ

Наиболее развивающийся способ осаждения пленок в вакууме - это испарительные системы с использованием импульсного лазера в качестве первичного источника энергии. Этот способ позволяет варьировать величину энергопотока в широких пределах (от 108 до 1016 Вт/м2) и изменять длительность его воздействия от непрерывного до величины 10-10 с. В таких испарительных системах управление энергетическими параметрами процесса испарения мишени легко достигается либо изменением степени фокусирования лазерного пучка, либо с помощью управления мощностью накачки при неизменной фокусировке.

Главным узлом технологических установок при импульсном лазерном испарении является сам лазерный излучатель, параметры которого и определяют особенности технологического процесса. Типичные характеристики используемых для этих целей излучателей представлены в таблице 7.1.

Таблица 7.1

Характеристики излучателей

![]()

Параметр Един. На неодимовом ТЕА- Двухкаскадный

измер. стекле СО2- импульсный

лазер лазер на АИГ

![]()

Режим раб. - РМД РСГ РСГ РМД

lи мкм 1,06 1,06 10,6 1,06

tи с 3×10-8 1×10-3 2×10-7 1,2×10-8

Еи Дж 1-3 10-100 3 0,3

fи Гц 1-2 0,3 1 12,5-100

Плотн. Вт/м2 5×1012 5×1013 5×10 11 До 1013

мощн.изл.

![]()

Среди лазеров, указанных в таблице, представляет интерес ТЕА-лазер в силу того, что он работает на длине волны 10,6 мкм и потому может быть использован для испарения как диэлектрических, так и металличес-

ких материалов. При проектировании технологического оборудования в проект часто закладывается специально разработанный для этих целей двухкаскадный лазерный излучатель на АИГ, работающий в режиме модулированной добротности.

7.3.2. ИСПАРИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

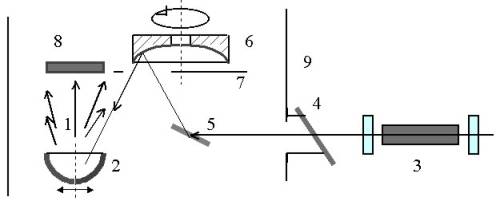

На рис.7.3 представлена схема непрерывного лазерного испарителя: СО2-лазер с длиной волны излучения 10,6 мкм размещается вне вакуумного объема. Энергия лазерного излучения поступает в вакуумную камеру через оптический ввод, выполненный из арсенида галлия. Полированная пластина GaAs устанавливается под углом Брюстера. Оптический ввод размещается ниже уровня расплава распыляемого материала, что предотвращает его запыление в процессе осаждения пленки. Поворотное и сферические зеркала - элементы оптической системы наведения лазерного луча на поверхность испаряемого материала. Сферическое зеркало находится в зоне запыления и поэтому участки зеркала заменяется перед каждым напылительным циклом. Предназначение этого зеркала - фокуси-

ровать лазерное излучение на испаряемой поверхности. Сфера зеркала покрыта для лучшего отражения слоем алюминия. Такое покрытие имеет некоторые преимущества перед линзами из солей: равномерное распределение плотности мощности по пятну, малые потери на рассеяние. За счет

вращения зеркала, а также благодаря тому, что используется перифе-

рийная его часть, полезная площадь увеличивается в pD1/D2 , где D1 -диаметр рабочей части зеркала; D2 - поперечный диаметр лазерного пучка.

Рис. 7.3. Лазерный испаритель непрерывного действия:

1 - испаряемый материал; 2 - тигель; 3 - СО2-лазер - источник нагрева;

4 - оптический ввод из GaAs; 5 - поворотное зеркало; 6 - сменное вра-

щающееся сферическое зеркало; 7 - экран; 8 - подложка; 9 - вакуумная

камера

Сочетание трех движений: вращения сферического зеркала, смены угла поворотного зеркала и колебательных движений тигля - повышает эффективность использования всего испаряемого материала, увеличивает однородность пленок по толщине. Использование лазеров непрерывного действия в таких системах, безусловно, имеет преимущество непрерывного процесса, но теряются возможности получения больших мощностных величин в импульсе.

7.3.3. ЛАЗЕРНО - ДУГОВОЙ ИСПАРИТЕЛЬ

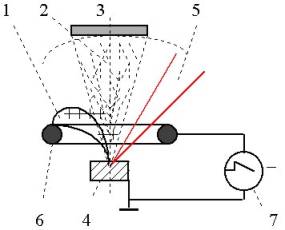

Надежность импульсного лазерного испарителя определяется плотностью лазерного излучения, рассеянной на элементах оптического тракта, и она не должна превышать стойкости материалов этих элементов. Чтобы обойти это противоречие с требованием иметь высокие плотности энергии лазерного излучения, используют дополнительные источники энергии (подобно лазерно-дуговой сварке - рис.5.2). Так, была рассмотрена конструкция испарителя, основанная на сочетании двух методов испарения: импульсного лазерного и импульсного дугового. Схема такого испарителя показана на рис.7.4.

Рис. 7.4. Схема лазерно-дугового дугового испарителя:

1- вакуумная дуга в парах испаряемого материала; 2 - пары испаряемого материала; 3 - подложка; 4 - мишень; 5 - лазерный луч; 6 - электрод поджига; 7 - система синхронизации лазерного и дугового импульсов

Продукты испарения от сфокусированного пучка лазерного излучения в виде разлетающейся плазмы имеют достаточно низкий импеданс. Благо-

даря этому, возникают условия для подвода дополнительного, синхронного импульса энергии в виде дугового разряда, который возникает между мишенью и электродом, размещенным вблизи. Суммарный поток испаренного материала от импульса лазерного излучения и вакуумной дуги осаждаются на подложке. При этом скорости испарения возрастают многократно, а энергию лазерного излучения в целях сохранения элементов оптики (о чем говорилось выше) можно уменьшить.

Таким образом, недостаток лазерных систем испарения - малые скорости нанесения пленок на подложку - может быть ликвидирован совместным использованием дугового испарителя и лазерного излучения. При этом лазер несет функцию управляющей и стимулирующей системы, а вакуумная дуга обеспечивает основную энергетику процесса. Однако такие системы серийно еще не используются и требуют дальнейшей разработки.

7.3.4. МЕТОД ИМПУЛЬСНО-ПЛАЗМЕННОГО ИСПАРЕНИЯ (ИПИ)

Высокий уровень ионизации паров испаряемого материала ( ~30% ) позволяет дополнительно управлять энергетикой процесса введением источника, ускоряющего или замедляющего ионы.

Особенностью метода получения пленок с помощью лазерного испарения, описанного ранее, является высокая импульсная скорость напыления, которая примерно на 3 порядка превышает скорость термического напыления и на 4-5 порядков - ионно-плазменного. Если воспользоваться возможностью добавления в энергию лазерного излучения дополнительной энергии, то эффект лазерного воздействия можно значительно усилить (см. стр.49, 66, 68).

Конструктивно это выполняется следующим образом: на металлическую мишень, изолированную от корпуса, подается отрицательное напряжение, а между мишенью и подложкой помещают охлаждаемый анод, выполненный в виде кольца. Тогда под воздействием электрического поля в продуктах лазерного испарения при отлете от мишени происходит мощная ионизация. Положительные ионы испаряющегося металла возвращаются вновь к мишени, ускоряясь полем, и бомбардируют мишень, выбивая новые атомы. Такой процесс продолжается довольно долго, постепенно затухая. Так, при длительности лазерного импульса tи = 10-8 с, время жизни плазмы составляет примерно ~10-4 с, а область взаимодействия ионов с мишенью по сравнению с пятном сфокусированного излучения увеличивается на много порядков.

Некоторая часть выбитых из мишени атомов в нейтральном состоянии достигает подложки, образуя пленку. При этом средняя скорость напыления при сохранении порядка импульсной скорости, характерной для чисто лазерного напыления ( ~104 нм/с), возрастает более чем в 100 раз. Таким образом, прикладывая электрическое поле, мы значительно увеличиваем толщину слоя, образующегося за каждый импульс лазерного излучения при сохранении особенностей, характерных для лазерного испарения и определяемых высокой импульсной скоростью напыления.

Недостатком всех рассмотренных выше способов управления энергетикой испарения путем сочетания разных методов является большой разброс испаренных частиц по энергиям, который колеблется от 10 до 1000 эВ. В связи с этим возникает задача создания энергомонохроматических источников испарения и датчиков контроля уровня энергии испаренных частиц.

По сравнению с магнетронным и электронно-лучевым способами метод лазерного импульсного испарения имеет в несколько раз меньшую производительность, что объясняется низкой средней скоростью из-за большой скважности импульсов. Увеличить же производительность можно путем увеличения площади испарения при сохранении плотности мощности излучения, а также увеличением частоты излучения.

В то же время привлекают к себе внимание неоспоримые преимущества, присущие лазерному методу испарения: сохранение стехиометрического состава испаряемого вещества при переносе его на подложку, высокие импульсные скорости осаждения при возможности регулирования в широком диапазоне энергии частиц пара.

7.35 ИСПАРИТЕЛЬНЫЕ СИСТЕМЫ С ЛАЗЕРОМ В КАЧЕСТВЕ

ДОПОЛНИТЕЛЬНОЙ ЭНЕРГИИ

Лазер также перспективен как источник дополнительной энергии в случае других методов вакуумного испарения. Один из возможных вариантов - использование лазера в качестве дополнительного источника энергии при электронно-лучевом или магнетронном методе испарения, так как в этих случаях в несколько раз увеличивается уровень ионизации, что позволяет

эффективнее вести технологический процесс получения пленок.

Есть возможность использовать в этих системах лазеры для активации поверхности подложек при конденсации, что повлечет за собой улучшение характеристик наносимых слоев.

7.4. ФИЗИЧЕСКИЕ ЯВЛЕНИЯ В ПРОЦЕССЕ ИСПАРЕНИЯ

К вопросам взаимодействия лазерного излучения с веществом мы уже обращались в связи с рассмотрением в разд. 3, физических процессов при обработке материалов лазерным излучением, неоднократно обращались при описании ряда технологических операций (см. например, с. 49 -51 и т.д.). Здесь мы опять обратимся к рассмотрению этого вопроса еще раз, так как существует определенная специфика при взаимодействии лазерного луча с веществом в вакууме и меняется энергетика процесса за счет разлета продуктов взаимодействия в вакуум. К тому же от особенностей процессов испарения, разлета в вакуум, энергетических и пространственных характеристик лазерной плазмы (плазменного факела), частиц плазмы и продуктов эрозии при взаимодействии луча с веществом в основном зависят условия конденсации и, в конечном счете, свойства сконденсированных пленок.

В разд. 3 было указано, что в принципе механизм взаимодействия излучения с веществом проходит следующие стадии: поглощение света, передача энергии тепловым колебаниям решетки твердого тела, нагрев материала, плавление, разрушение материала за счет испарения или выброса расплава и остывание после окончания светового воздействия. Стадии нагрева, плавления или испарения материала определяются критическими (пороговыми) значениями энергетики лазерного излучения. Процесс нагрева ведется при плотности мощности воздействия, не превышающего порогового значения Iо1 (3.4), за которым наступает процесс плавления. Соответственно плавление ведется при Iо < Iо2 , где Iо2 (см.3.5) - пороговое значение энергии, за которым наступает испарение материала. И, наконец, процесс испарения происходит при значениях Iо < Iо3 , где Iо3 (см.3.6) -пороговое значение, после которого наступает интенсивное испарение.

Таким образом, при лазерном напылении пленок наблюдаются три

основных физических процесса:

Во-первых, это процесс поглощения лазерного излучения, нагрев до температуры кипения поверхности и испарение некоторой дозы вещества. Рассматривая в предыдущих разделах процесс поглощения излучения и нагрева поверхности до стадии испарения, мы показали, что критической интенсивностью, достаточной для ощутимого испарения, будет величина Iо2, которая для разных материалов лежит в пределах 107-108 Вт/см2 (см. табл. 3). И действительно, в ряде работ (например, [15]) было показано, что лишь при Iо2 > 106 Вт/см2 в энергетическом балансе роль процесса испарения будет превышать теплопроводность. В этом случае (согласно теории развитого испарения) температура испаряющейся поверхности

Ти.п будет превышать температуру кипения Тк.

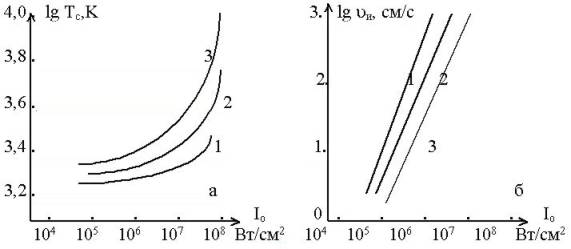

Рис. 7.5. Зависимость температуры поверхности: а - мишени; б - скорости

испарения от интенсивности лазерного облучения; 1- Pb; 2 - Al; 3 - Fe

На рис.7.5 представлены зависимости Тс и скорости испарения uи (ухода частиц пара с поверхности) от интенсивности лазерного излучения Iо для трех элементов. Приведенные на рисунках данные показывают, что величина uи при Iо = 107 Вт/см2 равна 1,2×102 для Fe и 2×102 см/с для Al и превышает скорости испарения даже для сублимирующихся материалов (имеющими наибольшие скорости испарения при Т = Тп) почти на 4-5 порядков.

Поскольку при испарении Т > Тп, то это означает, что испарение идет с поверхности расплава. Поэтому следует стремиться к более высоким значениям Тс, а для того чтобы уменьшить вероятность выбросов расплава в результате развития тепловых неустойчивостей, длительность импульсов должна быть как можно меньше.

Во-вторых, - это процесс поглощения излучения в продуктах испарения. Вид частиц, их относительное количество в продуктах испарения зависит от температуры испаряющейся поверхности. Из рис.7.5,а видно, что весь диапазон температур испарения лежит в области 103 -104 К, а следовательно, температура пара также имеет этот диапазон. Величина ионизации частиц пара зависит от температуры по экспоненциальному закону с большим показателем. Следовательно, в продуктах испарения, помимо нейтральных атомов, находятся ионы, электроны, а также частицы конденсированной фазы (капельные образования). Последние образуются либо за счет процесса конденсации пара на подлете, либо за счет объемного кипения.

Каждая составляющая пара будет поглощать излучение. В начальный момент взаимодействия с мишенью образующийся пар имеет малую плотность и слабо поглощает излучение. С течением времени возрастает масса испарившегося вещества и, наконец, наступает момент, когда поглощение энергии излучения начинает превышать затраты энергии на расширение пара (в процессе разлета), при этом резко возрастает температура пара. В результате лавинообразно увеличивается ионизация паров, после чего следует вспышка поглощения. Происходит экранировка испаряющейся поверхности, прекращается доступ излучения на мишень. К этому моменту образующаяся плазма имеет температуру не ниже 10 эВ,

а при разлете в вакуум за счет газодинамического и электростатического разгона кинетическая энергия ионов возрастает вплоть до 1000 эВ.

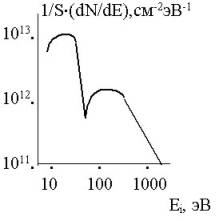

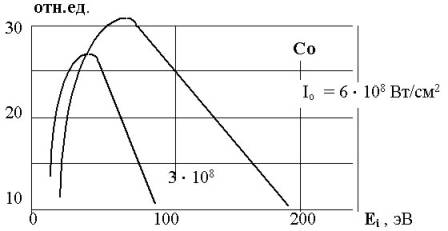

На рис.7.6 показан энергетический спектр, типичный для режима

испарения. Из рисунка видно, что плазма имеет в своем составе наиболее быстрые

ионы с Еi > 1000 эВ и основную массу с энергией в диапазоне от 10 до 25 эВ. При обычных плотностях энергии излучения Iо от 1012 до 1013 Вт/м3 (соответствует работе лазеров в режиме РМД)

эрозионный поток состоит из высокоэнергетических частиц (одно- и

многозарядных, z = 4, с энергией

100-1000 эВ) и из низкоэнергетической нейтральной части, которая по объему составляет 50-70%, и имеет

в среднем энергию 8-15 эВ.

Рис. 7.6. Энергетический спектр частиц

продуктов испарения (их количества)

( tи = 10-8 с, Iо = 109 Вт/см2 )

Нужно помнить, что все скоростные и энергетические характеристики плазмы непосредственно влияют на состояние и свойства конденсатов.

В-третьих, - это процесс конденсации продуктов испарения на подложке, который во многом определяется энергией частиц пара. По своему действию на поверхностные слои подложки или пленки частицы можно разделить на две группы: частицы с Ei < 25 эВ, не образующие дефектов в пленке, и частицы с высокой энергией, которые, выбивая атомы из поверхностного слоя, по сути, являются дефектообразующими. Отсюда ясно, что использование только медленных ионов позволяет получать бездефектные пленочные структуры, а использование быстрых - обеспечивает интенсивную генерацию вакансий и дефектов в приповерхностном слое, за счет которых увеличивается дисперсность структуры конденсатов.

Воздействие плазмы на подложку вместе с отраженным излучением от мишени приводит к интенсивному нагреву поверхности подложки. Поэтому скорость конденсации паров будет определяться температурой, которую проще ограничить при импульсном режиме облучения. В этом случае достижимые мгновенные скорости напыления uпо составляют 106 Ао /с, что на много порядков превышает uп в других методах.

И, наконец, физика процессов испарения в результате взаимодействия луча с веществом при уровне плотности потока выше критического

(Iо > Iо2) имеет самостоятельный физический интерес.

При Iо > 1013 Вт/м2 повышается плотность образующейся плазмы и продуктов эрозии. В результате чего резко возрастает доля поглощаемой энергии, то есть возрастает внутренняя энергия плазмы, ее газодинамическое давление начинает существенно влиять на условия испарения и конденсации.

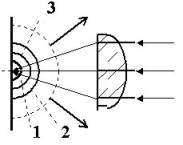

Рассмотрим структуру плазменного факела в пространстве, определяемом размерами радиуса сфокусированного пятна rг . Примерная схема структуры изображена на рис.7.7.

Рис. 7.7. Структура плазменного факела:

1, 2 и 3 - зоны плазменного факела, отличающиеся характером взаимодействия плазмы с излучением. Пунктиром показан фронт разлета плазмы

Зона 1 - плотное ядро факела (r << rг), из-за высокой плотности плазмы здесь происходит полное поглощение излучения. И, наоборот, при

r >> rг плотность плазмы настолько мала, что поглощение практически отсутствует. По скорости разлета плазмы можно отметить, что вблизи мишени скорость значительно меньше звуковой, на расстояниях, близких rг, скорость уже выше звуковой. Границей зоны 1 принимают поверхность, где скорость разлета плазмы равна звуковой.

Далее в области сверхзвукового течения выделяют следующие области: 2 - зона ускорения плазмы (rг < r < 10rг), в которой в результате адиабатического расширения плазмы ее тепловая энергия переходит в кинетическую энергию направленного движения.

3 - зона инерционного движения, здесь скорость постоянна, а тепловая энергия намного меньше энергии направленного движения. Важной величиной является время жизни плазмы в области ядра:

Dtp

~ rг

/ Vз, (7.1)

Vз

= 5/3 × (Zi +1) × (kT / Mi), (7.2)

где Zi и Мi - заряд и масса ионов.

Таким образом, время жизни ядра плазмы уменьшается при увеличении температуры плазмы и при высокой фокусировке излучения. При выходе плазмы в зону 3 наступает стадия разгона без ускорения и без подвода энергии. Здесь основным процессом становится рекомбинация заряженных частиц. В связи с этим очень важно выяснить вопрос об иониза-

ционном состоянии плазмы на стадии разлета. Разлет плазмы с высокими скоростями ( ~ 107 см/с ) и резкое падение плотности сразу по выходе из зоны 1 позволяет осуществить закалку ионизационного состояния. При выходе плазмы в зону 2 вероятность ионизации уменьшается, а само состояние определяется уже соотношением вероятности ионизации и рекомбинации. Полностью рекомбинация прекращается по истечении времени порядка ~ 10 rг /UTi , где UTi - тепловая скорость ионов.

7.5. ОСОБЕННОСТИ ПРОЦЕССОВ КОНДЕНСАЦИИ ПРИ ЛАЗЕРНОМ ИСПАРЕНИИ

При воздействии на мишень лазерного импульса с длительностью 10-100 нс и с плотностью излучения на поверхности мишени порядка Iо = 1012= -1013 Вт/м2 начинается интенсивное испарение материала мишени. Для получения пленок высокого структурного совершенства, пригодных для практического использования, испарение должно проходить с сохранением стехиометрического состава мишени и при отсутствии в паровой фазе макровключений в виде капель от жидкой фазы и осколков от твердой фазы.

Некоторое нарушение стехиометрии возможно в случае заметного отличия составляющих компонент мишени по упругости паров. Тогда в области прогрева, ограниченного площадью пучка, испарение всех элементов будет идти одновременно, а в прилегающих областях испарение осуществляется с обогащением более легколетучих фракций.

Наличие капель в парах обусловлено, как правило, выносом части жидкой фазы газовым потоком, а сам расплав может образовываться либо конденсацией паров на стенках кратера, либо расплавлением вещества вне площади лазерного пучка. Часть капель образуется конденсацией паров на подлете к подложке.

Осколки вещества могут образоваться под действием высоких давлений на мишень со стороны расширяющегося пара и газов, адсорбированных или растворенных в испаряемом материале, которые буквально взрывают участки мишени. В диэлектриках, более прозрачных для лазерного излучения, испарение часто сопровождается глубинными взрывами. Лазерное излучение, проникая глубоко в материал, поглощается всякого рода неоднородностями. Образовавшийся пар, расширяясь, разрушает мишень с выносом части твердой фазы в пар.

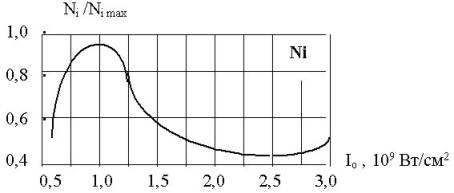

Повышение энергии испаренных частиц выше определенной величины приводит к уменьшению скорости напыления пленок не только за счет экранирования частицами пара и продуктами эрозии, но и за счет увеличения доли реиспаренных атомов материала с подложки, благодаря активации поверхности конденсата частицами пара с высокой энергией (рис.7.8). Из рисунка видно, что с увеличением интенсивности излучения уменьшается доля сконденсировавшихся частиц пара никеля.

Рис. 7.8. Эффект реиспарения в зависимости от потока энергии на поверхности мишени

Перечисленные факты говорят о необходимости учитывать долю поступающей энергии на мишень, которая выше определенной величины идет на активацию испаренных частиц, повышение их кинетической энергии, активацию поверхности конденсата, ионизацию, возбуждение и т.д

Причем характерно, что увеличение плотности поступающей энергии на мишень смещает и количество нейтральных частиц в сторону больших энергий. На рис.7.9 приведены спектры энергетического распределения атомов и ионов кобальта по нормали к мишени. Видно, что увеличение энергетической плотности в два раза приводит к увеличению энергетического состояния испаренных частиц также в два раза.

Рис. 7.9. Энергетическое распределение атомов и ионов кобальта в направлении нормали к мишени для различных потоков энергии Io

С некоторого порога плотности энергии лазерного излучения начинается появление в потоке пара частиц с повышенным зарядом 2, 3 и даже 4. То есть идет перекачка энергии на активацию частиц пара. Если учесть, что наиболее высокоэнергетические частицы будут располагаться вдоль нормали к мишени, заостряя диаграмму разлета частиц, то ясно, что избыток энергии приведет к усилению неоднородности получаемых пленок по толщине.

Все перечисленные явления при взаимодействии лазерного излучения с мишенью надо учитывать при разработке тонкопленочной технологии на основе импульсных лазерных испарителей.

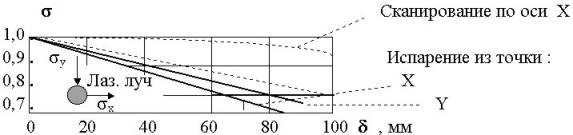

Одной из особенностей конденсатов, полученных методом лазерного испарения, является неоднородность по толщине, обусловленная высокими показателями направленности диаграммы разлета испаренных частиц.

Рис. 7.10. Изменение диаграммы распределения конденсата арсенида

галлия при испарении из точки и из линии, расстояние мишень - под-

ложка lм.п = 46 мм

Причиной высокой направленности являются образующиеся кратеры

на мишени в результате эрозионных процессов при воздействии лазерного излучения. Равномерность распределения пленки по толщине может быть повышена сканированием луча по мишени. Введение сканирования луча только по направлению повышает равномерность почти на 15%. На рис.7.10 приведены диаграммы распределения конденсата арсенида галлия при испарении из точки и линии сканирования.

Разработчиками создано много систем сканирования по линии или по всей поверхности как оптические, так и механического типа. На рис.40 показано устройство, очень часто используемое в технологических лазерных установках. Такая система позволяет легко осуществлять сканирование с большой скоростью и высокой точностью, в результате чего удается избежать образования глубоких лунок (кратеров), которые усиливают направленность эрозионного потока. Кроме того, образование таких лунок приводит к частичной расфокусировке и, как следствие, к увеличению капельной составляющей в парах.

Рис. 7.11. Устройство для сканирования лазерного луча по поверхности мишени:

1 - лазерный луч; 2 - призма; 3 - серводвигатели; 4 - каретка с оптической системой.

Физические свойства пленок зависят от энергетической предыстории поступающих частиц. Так, частицы с энергией Е ~ 0 имеют малую подвижность на поверхности подложки. Им не хватает собственной энергии, чтобы занять устойчивое положение в решетке и на поверхности. Пленка получается рыхлой, с плохой адгезией. Частично этот недостаток устраняется дополнительным подогревом подложек.

При Е > 10 эВ повышаются адгезионные свойства пленок, плотность покрытия, обеспечивается сплошность уже при малых толщинах. Наличие в энергетическом спектре подавляющего количества частиц с энергией 10 - 100 эВ снижает температуру эпитаксии, способствует удалению с поверхности наращиваемой пленки газового конденсата, уменьшая тем самым долю ненужных примесей. Эта часть спектра наиболее предпочтительна.

Частицы с энергией выше 300 эВ вызывают подтравливание поверхности конденсата, распыляют некоторую часть осажденного конденсата, имплантируясь в глубь пленки, создают радиационные дефекты, которые в дальнейшем могут быть устранены только с помощью термоотжига. Но, нарушая поверхность, они, с другой стороны, увеличивают число центров кристаллизации, что в некоторых случаях способствует улучшению характеристик покрытия.

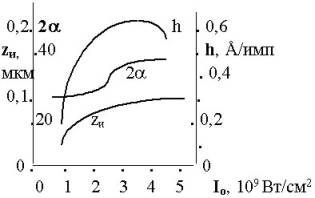

Толщина образующейся пленки в первом приближении оценивается по формуле

h = DР / 4p × lмп2 × g, (7.3)

где h - толщина пленки; DP - вес испарившегося вещества; g - удельный вес испаряемого вещества; lм.п - расстояние между подложкой и мишенью. Кроме того, толщина пленки зависит, как сказано выше, от степени разряжения вакуумной камеры, от наличия примесей в пленке, состава остаточных газов и угла разлета частиц пара. На рис.7.12 представлены зависимости h для постоянного lм.п , ширины диаграммы разлета плазмы 2a и толщины слоя мишени zи, испаренного за один импульс от ин-

тенсивности лазерного излучения.

Рис. 7.12. Зависимость максимальной толщины пленки

h, глубины кратера на поверхности мишени (толщины испаренного слоя) zи и

ширины диаграммы разлета продуктов испарения от плотности потока излучения Io

Из рисунка хорошо виден эффект экранировки поверхности мишени плазмой (по излому зависимости h (Iо)), по этой же причине величина

zи пропорциональна I1/2 , а в то же время 2a ~ Iо , так как диаграмма разлета напрямую зависит от количества запасенной энергии.

В классическом смысле эпитаксия - это ориентированный рост одного кристалла на поверхности другого (подложки). Она широко используется в микроэлектронике (интегральные схемы, полупроводниковые приборы), в квантовой электронике (полупроводниковые лазеры), в вычислительной технике и т.д. В этом процессе кристаллическая поверхность подложки является катализатором для осаждающихся атомов. Она ориентирует рост кристаллической пленки, определяет тип кристаллической решетки, что позволяет получить однородный кристаллический слой.

Наиболее важным преимуществом лазерного испарения при эпитаксиальном наращивании пленки является сохранение стехиометрического состава сложных соединений. Это достигается высокой интенсивностью излучения, позволяющего испарить все компоненты соединения или сплава в эрозионном слое за время, более короткое, чем характерное время летучести наиболее легких элементов.

Второй особенностью является появление дополнительных центров кристаллизации при облучении подложки быстрыми ионами (см.рис.7.6, 7.10), что позволяет выращивать эпитаксиальные пленки при небольшой подвижности адсорбированных атомов и при относительно низких температурах эпитаксии Тэ, равных 250 - 300 оС.

Исследование процессов эпитаксии показало, что морфология растущего слоя в значительной степени зависит от температуры подложки. Отсюда появилось понятие критической температуры эпитаксии, которая,

тем не менее, сильно отличается для различных способов выращивания. Например, для пленок GaAs, наносимых на подложки из того же материала, Тэ имеет следующие величины в зависимости от способа получения (см. таблицу 7.2).

Такая разница объясняется различием энергий, с которыми частицы прилетают на подложку. Если энергия поступающих частиц и их количество являются оптимальными, то условие для эпитаксиального роста создаются независимо от температуры (даже при комнатной). Такая ситуация характерна для метода лазерного испарения.

Таблица 7.2.

![]()

Способ получения пленок GeAs Температура эпитаксии, оС

![]()

Жидкофазный 700 - 900

Газофазный 650 - 1100

Молекулярно-лучевой 450 - 560

Лазерный 350 - 650

![]()

7.8. ВОЗМОЖНОСТИ ЛАЗЕРНОГО НАПЫЛЕНИЯ ПЛЕНОК

Облучение быстрыми ионами (100-1000 эВ) позволяет создавать на поверхности кристаллов огромное количество вакансий, на много порядков превышающее равновесное для этой температуры, что, в свою очередь, на столько же порядков увеличивает коэффициент диффузии. Этот эффект был использован для создания инверсных слоев для кремниевых солнечных батарей.

От освоения мягкого рентгеновского излучения в диапазоне l = 1-30 нм можно ожидать существенных достижений в астрономии, спектроскопии, лазерной технике, микроскопии и других областях науки и техники. Трудность заключается в отсутствии материалов, пригодных для создания необходимых оптических элементов. Выходом служат пленочные сверхструктуры, в которых отражение накапливается от многих границ раздела, разнесенных на четверть длины волны. Такая задача была решена с помощью лазерного метода нанесения пленок. Примерные сочетания полупроводниковых пар в таких сверхструктурах и толщины слоев представлены в таблице 7.3.

Таблица 7.3.

Полупроводниковые сверхрешетки

-----------------------------------------------------------------------------------------------

Слои Структура Материал Толщина слоев, нм

-----------------------------------------------------------------------------------------------

Проводящие Монокристаллич. InSb, PbTe, Bi 5 - 10

Барьерные Монокристаллич. CdTe, PbTe 2 - 5

Аморфная GaAs, Ge, C 1 - 2

-----------------------------------------------------------------------------------------------

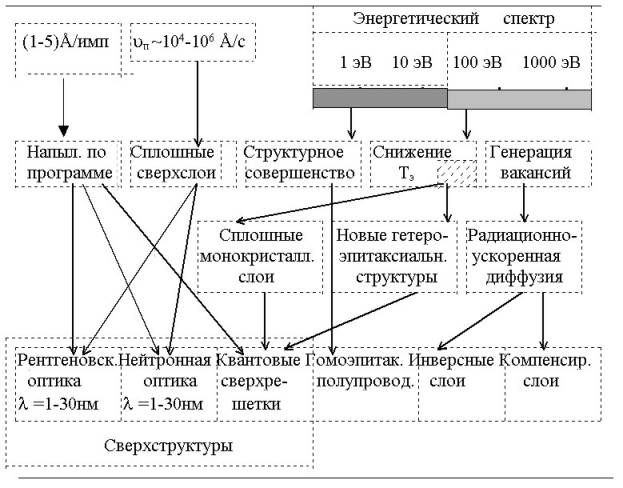

Возможности лазерного напыления суммированы в приведенной ниже схеме (рис.7.13). Совместное действие всех положительных факторов, присущих лазерному методу нанесения пленки, позволило создать многослойные структуры из сверхтонких пленок, которые находят применение в рентгеновской и нейтронной оптике. Весьма перспективными для электронной и лазерной техники являются квантовые сверхрешетки, представляющие собой периодические структуры из сверхтонких монокристаллических полупроводниковых пленок. Только методом лазерного напыления удалось получить сверхрешетки нового типа - с аморфными барьерными слоями.

Отметим дополнительно, что множество технологических операций при изготовлении изделий электронной техники возможны только при использовании лазерного способа нанесения слоев. Так, получение омических контактов к полупроводниковым структурам, выполненных на основе арсенида галлия, которые желательно проводить с нанесением всех слоев, включая Ni, Mo, Ta и самого GaAs, в едином технологическом вакуумном цикле возможно только при использовании лазерного испарителя, причем одного типа. Одним из вариантов решения такой задачи является использование для этих целей импульсных лазеров.

Использование лазерных технологий для нанесения пленок, предназначенных для самого широкого применения, как правило, не только упрощает сам технологический процесс, но и позволяет повысить качество образцов. Сравнительные исследования оптических покрытий многослойных лазерных зеркал из ZrO2 - SiO2 , полученных методами лазерного и электронно-лучевого нанесения, показали, что порог разрушения для них при воздействии излучения твердотельного неодимового лазера сравним и близок к порогу разрушения стекла К8, что недостижимо никакими другими технологиями.

Рис.7.13. Схема приложений пленочных структур, полученных лазерным напылением

С помощью освоенных методов лазерного напыления в последнее время удалось получить, причем с меньшими энергетическими, материальными и временными затратами, новый вид пленочных сверхпроводящих керамических материалов на основе окислов бария, иттрия и меди, что открывает новые возможности для их использования.

Большие возможности для получения новых материалов с необычными свойствами открываются при лазерном напылении углеродных пленок. В этих материалах очень большую роль играют энергетические запасы частиц углеродной плазмы, под воздействием которых образуются новые, ранее неизвестные структурные формы (металлический углерод, алмазоподобные структуры и т.д.). Весьма широкие, но не до конца изученные, возможности предлагает использование лазерных методов осаждения слоев для получения пленок магнитных материалов в вычислительной и информационной технике.