4. ЛАЗЕРНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

Лазерное

технологическое оборудование строится на основе использования основных свойств

лазерного излучения. Ранее уже были достаточно подробно описаны эти свойств, а

именно: высокая яркость и мощность излучения, его когерентность и

монохроматичность, нерасходимость пучка, обсуждены физические и конструкционные

принципы, на базе которых были разработаны и работают лазеры, являющиеся

основным источником энергии во всех технологических установках. Были изложены

основные выходные характеристики и параметры лазеров, а также области их

преимущественного использования в электронных технологиях. В дальнейшем

основное внимание будет уделено принципам построения оптических систем (ОС) лазерных

технологических установок как наиболее важным элементам после лазеров.

Конструкции узлов оптических систем во многом определяют многообразие лазерного

технологического оборудования и разнообразие принципов его использования.

4.1. СХЕМА ЛАЗЕРНЫХ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК

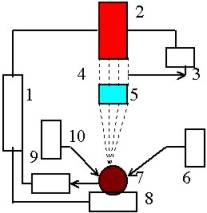

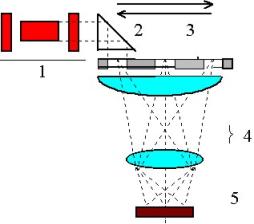

В технологических процессах с применением лазерной техники используются различные по конструкции и по назначению лазерные технологические установки (ЛТУ), которые, тем не менее, имеют общую структурную схему и аналогичные конструктивные элементы. На рис.4.1 представлена такая схема.

Рис. 4.1. Структурная схема лазерной технологической установки: 1 - программное устройство; 2 - лазер; 3 - датчик параметров излучения; 4 – лазерное излучение; 5 - оптическая система; 6 - источник вспомогательной энергии; 7 - обрабатываемая деталь; 8 - устройство для закрепления и перемещения обрабатываемой детали; 9) датчик параметров технологического процесса; 10 - устройство подачи технологической среды

Источником энергии во всех установках является лазер 2 с оптической системой 5. Перемещением образца (устройство 8), параметрами лазера (датчик 3), остротой фокусировки и отслеживанием состояния поверхности обработки (датчик 9) управляют с помощью программного устройства 1. Иногда для обработки возникает необходимость в дополнительной энергии (механической, электромагнитной, световой, ионной, электрической, тепловой и др.) или в создании определенной технологической среды (газовой или жидкостной, защитной или реактивной). Для этого предусмотрены соответствующие узлы 6 и 10. Одним из важнейших и сложных узлов в лазерном оборудовании является оптическая система.

Оптические системы ЛТУ служат для передачи энергии излучения лазера к месту обработки, регулирования параметров излучения, формирования светового пучка с высокой плотностью мощности, для визуальной наводки излучения в точку обработки, контроля за процессом обработки и для оценки результатов работы. Оптические системы, служащие для передачи и трансформирования рабочего мощного лазерного излучения, называются энергетическими ОС. По функциональным признакам такие системы можно разделить: а) фокусирующие; б) сканирующие; в) проекционные; г) распределительные. Элементная база оптических систем состоит из фокусирующих, преломляющих и отражающих элементов. В видимой и ближней ИК-области используют призмы полного внутреннего отражения и интерференционные зеркала с многослойными диэлектрическими покрытиями, использование которых позволяет уменьшить потери излучения. В ЛТУ, работающих на l и = 10,6 мкм, применяют зеркала с покрытиями из Al и Au, которые имеют высокий коэффициент отражения R и устойчивы к окислению.

В энергетических оптических системах с использованием мощных лазеров, особенно работающих в непрерывном режиме, повышается требование к элементам оптики. Для излучения с l = 0,69 и 1,06 мкм большинство сортов оптического стекла имеют небольшой коэффициент поглощения и используются до I о = 103 Вт/см2. На длине волны l = 10,6 мкм они непрозрачны, материалом для изготовления линз служат монокристаллы KBr, NaCl, GaAs, Ge и др.

В зависимости от назначения установки требования к характеристикам светового пучка в зоне обработки формируются по-разному. Так, в технологических операциях пробивки отверстий, резки, сварки методом глубокого проплавления и во многих других требуется заданная плотность мощности в некотором объеме обрабатываемого материала. Чаще всего это достигается за счет фокусировки излучения. В этом случае важно знать диаметр светового пятна в фокальной плоскости, которая определяется выражением

d г = Фг × tg Qd = Ф г×Qd. (4.1)

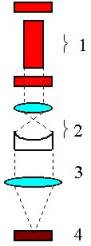

Из этой формулы видно, что для уменьшения dг можно уменьшить Фг, но это не всегда удобно, так как передняя линза в этом случае очень часто повреждается продуктами эрозии из обрабатываемой области. Чтобы получить пятно сфокусированного излучения dг порядка единиц микрометра на достаточно большом рабочем удалении от линзы, перед длиннофокусным объективом устанавливают телескопическую систему (рис.4.2). Диаметр светового пятна в этом случае определяется по формуле

d г = ( Qd × Фг ) / Г, (4.2)

где Г - увеличение телескопической системы. То есть чем больше увели-

чение телескопической системы, тем меньший диаметр сфокусированного пучка можно получить. В качестве примера возможности сконструированного таким образом оптического узла. На установке "Квант-3" получено пятно диаметром 5 мкм при фокусном расстоянии 70 мм. Без применения телескопа это расстояние равнялось бы 5 мм.

Рис. 4.2. Оптическая система с применением телескопического узла для уменьшения диаметра пучка в фокальной области: 1 - излучатель лазера; 2 - телескопическая система; 3 - фокусирующая система; 4 - обрабатываемая поверхность

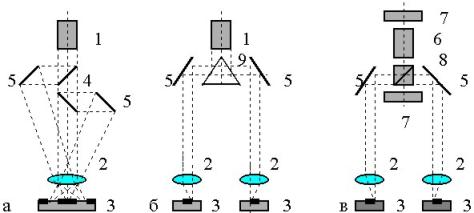

При обработке по контуру (шовная сварка, резка) или по координатам возникает необходимость относительного перемещения луча и детали. Проще всего это сделать, перемещая деталь относительно луча. Однако в современных установках с большими скоростями обработки более рациональным становится перемещение луча, что облегчает управление и повышает точность обработки. На рис.4.3 показаны две схемы сканирующей оптической системы. Для движения луча по произвольному контуру

применяют системы подвижных зеркал, перемещающихся по соответствующим координатам (рис.4.3,а). По оси Х оба зеркала 2 и 3 и объектив 4 перемещаются совместно, а по оси Y могут двигаться только зеркало 3 и объектив. При небольшом поле обработки перемещение луча осуществляют путем вращения зеркал 2 и 3 (рис.4.3,б) вокруг взаимно перпендикулярных осей.

Рис.4.3. Схема оптической системы, позволяющей вести обработку по

контуру с помощью двух подвижных зеркал: а - зеркала перемещаются

линейно; б - зеркала колеблются; 1 - излучатель лазера; 2 - и 3 - под-

вижные зеркала; 4 - объектив; 5 - обрабатываемая деталь

Круговую траекторию луча можно получить за счет вращения вокруг оси луча оптической системы, состоящей из зеркала и объектива. Если радиус необходимой окружности не превышает поля зрения объектива, то можно круговую траекторию получить путем смещения объектива и его вращения относительно луча. То же самое будет достигнуто, если луч отклонить от оптической оси объектива с помощью вращающегося клина. Используя два вращающихся или перемещающихся по оси клина, можно в принципе получить систему, подобную изображенной на рис.4.3.

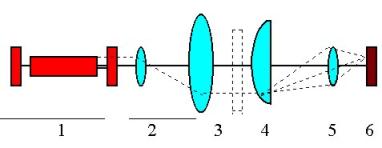

В производстве изделий микроэлектроники иногда возникает необходимость получения рисунков на тонких пленках, нанесенных на диэлектрические подложки. Наряду с традиционными (напыление пленок через маски, фотолитография) существует возможность использования лазеров, резко поднимающих производительность. Для этого разработаны несколько вариантов оптической системы, позволяющей спроецировать изображение маски в зону обработки с масштабом уменьшения намного больше единицы. На рис.4.4 показана схема проекционной оптической системы. В такой системе, если диаметр входного зрачка объектива 5 меньше размеров маски 3, то для исключения виньетирования применяют коллективную линзу. Не оказывая влияния на масштаб изображения эта

Рис. 4.4. Схема проекционной оптической системы: 1 - излучатель лазера; 2 - телескопическая коллективная линза; 5 -объектив; 6 - обрабатываемая поверхность

линза направляет пучки лучей от каждой точки маски в объектив. Для расширения излучения до размеров маски используются телескопические системы 2. В такой системе обработка всей площади маски (фотошаблона) осуществляется за один импульс. Однако при этом резко возрастают требования к самому лазеру: от него требуется большая мощность и равномерность светового пучка. Для снятия этих требований очень часто пользуется сканирование луча по всем элементам маски. На рис.4.5 представлена схема такой ОС.

Рис. 4.5. Схема проекционной ОС со сканированием луча по маске: 1 - излучатель; 2 - сканирующая призма; 3 - маска; 4 - проекционная система; 5 - обрабатываемая пластина.

Преимуществом такой системы также является то, что обрабатываемая подложка, проекционная система и маска неподвижны, что упрощает управление системой, увеличивает точность обработки. Вместо сканирующей призмы 2 могут быть использованы две призмы или подвижные зеркала.

В лазерной технологии очень часто возникает необходимость распределения одного излучения на несколько рабочих позиций. Чаще всего это делается для повышения производительности установок. Рис.4.6 иллюстрирует несколько возможных вариантов такого распределения. В показанном на рис.4.6,а варианте расщепление осуществляется с помощью светоделительных зеркал 4. В этой схеме количество рабочих ветвей определяется энергией излучателя и потерями на зеркалах, причем сохраняется форма поперечного сечения луча. Схема рис.4.6,б обеспечивает разделение с помощью призмы 9, которая в принципе может иметь несколько отражающих поверхностей. Схема на рис.4.6,в предусматривает двухсторонний вывод излучения прямо из резонатора с помощью светоделительной призмы-куба 8.

Рис.4.6. Схемы распределения излучения на несколько рабочих позиций: 1 - излучатель; 2 - фокусирующий объектив; 3 - обрабатываемая деталь; 4 - светоделительное зеркало; 5 - поворотное зеркало; 6 - активный элемент излучателя; 7 - стопроцентные зеркала резонатора; 8 - выводная светоделительная призма; 9 - многогранная призма - пирамида

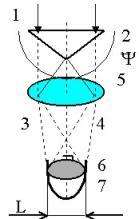

При необходимости расщепить излучение на две позиции очень часто используется решение, продемонстрированное на рис.4.7. Здесь в оптический канал вводится бипризма 2, расщепляющая излучение на два луча под небольшим углом друг к другу. Оба луча фокусируются объективом 5 в виде двух световых пятен. Расстояние между ними рассчитывается по формуле

L = Фг × tg Y,

(4.3)

где Y = 2 j (n - 1); j - преломляющий угол бипризмы; n - коэффициент преломления стекла бипризмы. Как правило, при использовании в лазерных установках подобных ОС расстояние между световыми пятнами не превышает 1 мм.

Рис.4.7. Схема расщепления луча: 1- луч лазера до расщепления; 2 - бипризма; 3, 4 - разделенные лучи после призмы; 5 - объектив; 6 и 7 - свариваемые детали; Y - угол расщепления лучей.

Если в такой системе вместо бипризмы установить аксикон с такими же преломляющими углами, то излучение в фокальной плоскости будет фокусироваться в кольцо. Это может быть использовано при сварке в торец деталей, сопрягающихся по цилиндрической поверхности.

Таким

образом, в предыдущих разделах были кратко рассмотрены физические процессы,

развивающиеся в веществе при действии лазерного излучения, рассмотрены

основные, конструктивные разработки, положенные в основу при создании лазерных

технологических установок. Далее рассмотрим небольшой перечень технологических

операций при механической и тепловой обработке материалов с использованием лазеров.